|

||

|

RC213V-Sは、ホンダのマザー工場である熊本製作所で作られている。 |

||

|

機械ではなく手で。それが可能にしたMotoGPレプリカ。

RC213V-Sを走らせた体験は忘れがたいものだった。長年、煩っていた曲がることへのコンプレックスは夢のように消え、乗りだして30秒後には心が躍り出すように楽しめる。なんだ、これ!!

その気持ちもさめやらぬまま、試乗をしたHSR九州に隣接したホンダ二輪のマザー工場である熊本製作所に場を移し、RC213V-Sの製造現場を目の当たりにした。見学後の印象は、大量生産をするプロダクトラインとは全く違った生産工程を経て生まれる究極のスポーツバイク、RC213V-Sがホンダの未来に提示した可能性の大きさだった。 |

||

|

|

|

| 製作所の敷地は広大で構内は道路と緑地、そして建物が綺麗にレイアウトされていた。まずは製作所のウエルカムホールにてブリーフィング。熊本における2輪産業と2輪のツーリングエリアを合わせたマップを作り、九州を始め、魅力をライダーにアピールしているそうだ。そして工場見学時の諸注意などを受ける。 |

|

RC213V-Sの製造領域をとりまとめる皆見さん。「この製品は通常量産とは違います。MotoGPレーサーをそのまま量産化する、というハードルの高さ。今まで通常モデルの量産を担ってきた我々が、特別なクルマを作る。今までの仕事の手法と違うというコトを克服しながら生産方法を確立してきました。ロボットや工具を使う、から手で行う、へ。それをできる人材、エキスパートで生産エリアは構成されています。それをここでご覧頂きたく、それが今後のホンダの活力になると考えています」と挨拶。 |

|

かつて僕達が手に汗握りながらテレビにかじりついて見たGP500クラスのレース。そのマシンよりも、最新型のCBR1000RRをベースにしたJSBマシンや8耐マシンのほうが鈴鹿サーキットを速く周回する。いつの日かMotoGPマシンが持つ究極の乗り易さが量産バイクに封入され、スポーツの世界では「マルケス時代のRCより今の市販車のほうが速いんだよね」となる時代は来るだろう。そして、ラップタイムという物差しだけではなく、マシンと心が直結したようなRC213V-Sの世界観を、ツーリングバイクでも、ネイキッドでも、スクーターでも、スーパーカブでもターゲットとなったはずだ。そんな意味で、未来がえらく楽しみになった、というところで、工場見学に入りたい。 |

|

|

|

|

ホンダの作業服と帽子を着用した我々は、いよいよ生産ラインへ。オトナの工場見学は心拍数、上がります。RC213V-Sの生産エリアはコスメボードなどで「特別」感が漂う。 | |

|

|

||

| こちらの動画が見られない方、大きな画面で見たい方はYOU TUBEのWEBサイトで直接ご覧下さい。https://youtu.be/EAwKDHBmIo4 | ||

|

目的にあった製法。

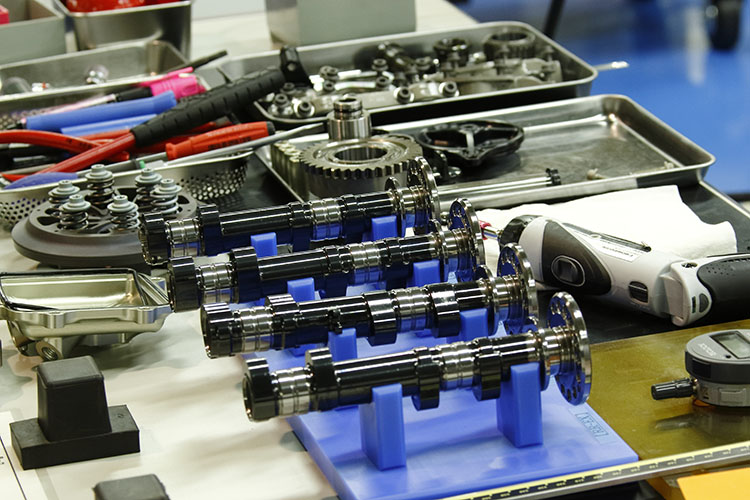

今回、RC213V-Sは2輪頂点レース、MotoGPを闘うために妥協なしに作られたバイクの設計思想はそのままトレースされている。だから、大量生産をするためのプロダクトデザインとは異なり、繊細な人の手で小さな工具をいくつも持ち替えて時間と手間を掛けて作ることで、究極のマスの集中化や、材料コストを顧みることのない贅沢さで得た軽量化がバランスしている。 |

||

|

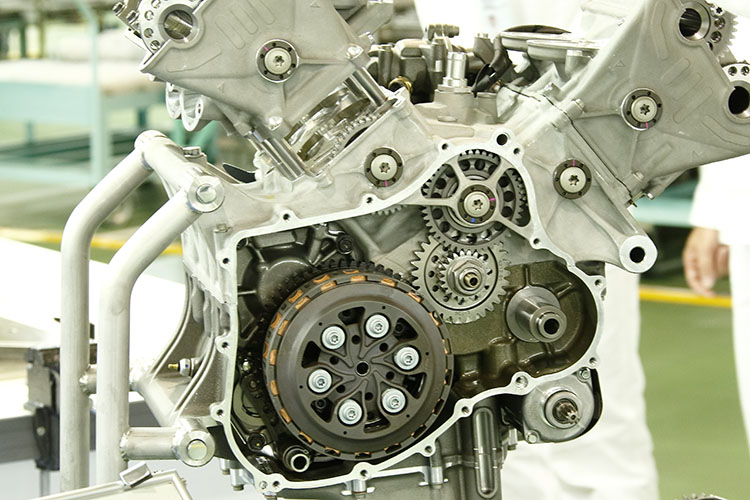

例えばエンジンひとつとっても、ライバルを出し抜くパワーと扱いやすさを持っていて、かつ、軽量、コンパクト。ハンドリングのためにシャーシが要求する前後重量バランスやブレーキング時の安定感、コーナリング時の慣性等々、妥協無しに開発されている。だから組み立て時の各部のクリアランスも、メンテナンス性を損なわないギリギリまで詰める手法が採られている。 |

|

|

|

|

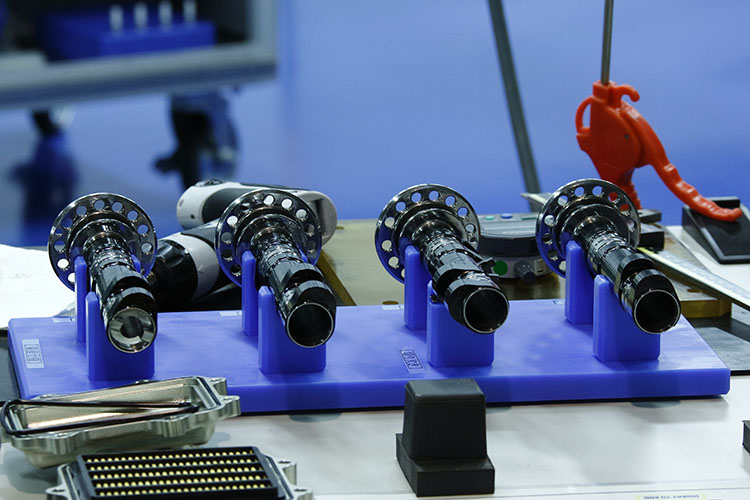

エンジン組み立てエリアにて。カムシャフト、クラッチ関係のパーツ、そしてステンレスのバットに入れられたパーツ類。一つ、一つ確実に組み立てられていく。そのパーツのクオリティー感もスゴイ! | |

|

|

||

|

|

|

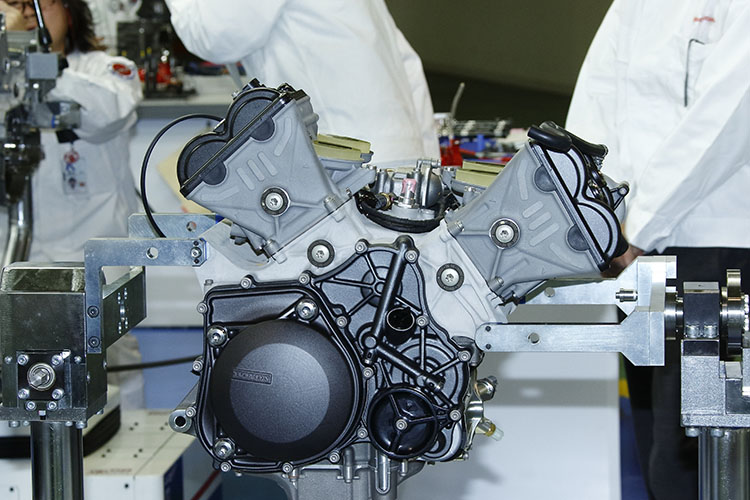

| ラックに置かれた展示用のエンジン。公道用にはカバーされるが、乾式のクラッチ、そしてカムギアトレインのギアが見える。ケースは量産を意識した砂型。そのざらっとした鋳肌は独特。カムギアトレインのギアのバックラッシュの適正化が組み立て時に大切な部分だという。 |

|

こちらは作業が進み、組み立て完了間近のエンジン。カバー類の造形が内蔵物を覆うために真空パックされたような造形美。その中にオイルライン、剛性確保のリブなどが見て取れる。 |

|

|

|

| クランクケースの中にある小さいパーツを丁寧にくみ上げるのも手作業だ。ラインに入れるOリング、そのリングを押さえるシール剤、手の入りにくい部分にそれらを入れるための細い工具、暗い穴を見るための小さな懐中電灯、1日に1台を造り出すことがどれほど大変なことなのかが解る部分だった。 | ||

|

|

|

| ケースとシリンダーを一体とした製法はホンダの十八番。シリンダーとは思えない短さに驚く。 |

|

RC213V-Sの組み立て作業に当たるスタッフは熊本製作所の選抜メンバーだという。みな肩口にRC213V-Sのワッペンを誇らしげに貼っていた。 |

|

|

|

|

|

↑シリンダーヘッドを取りつける。量産エンジンラインではロボットがヘッド用スタッドへの締結をまとめて一気に行うが、RC213V-S用作業エリアでは、デジタルのトルクレンチを用いた手作業だった。生産量が少ないので専用組み立てロボットを作ると逆に生産コストが高くなる、ということもあるそうだが、手作業でエンジンが組まれる姿はやはり荘厳。ソケットをナットに掛け、軽くレンチを回転方向に力を入れ、初期の回転慣性をゼロにする。その状態から静かにゆっくりとトルクを掛ける。締め付けの順番、掛けるトルクの量はもちろん、指定されている。 ↖ダイヤルゲージを持ち、その使用過程を解説してくれた現場のエキスパート。 |

|

|

|

|

|

|

|

| クオリティーの高さが見て取れるパーツたち。個々、全てがスペシャルなパーツで構成されるRC213V-S。 | ||

|

||

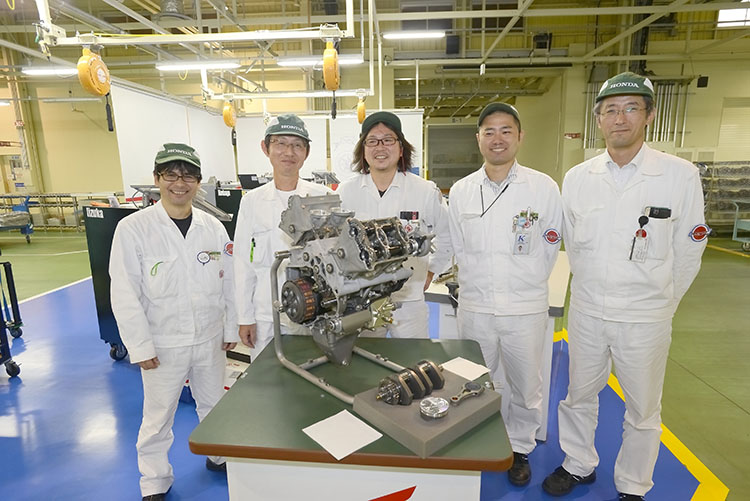

| エンジン組み立てを担当するスタッフの皆さん。限られた人数でローテーションを組み、生産に当たっている。「病欠のコトも配慮したスタッフ配置にしていますが、基本、チーム内でやりくりします」とのこと。 | ||

|

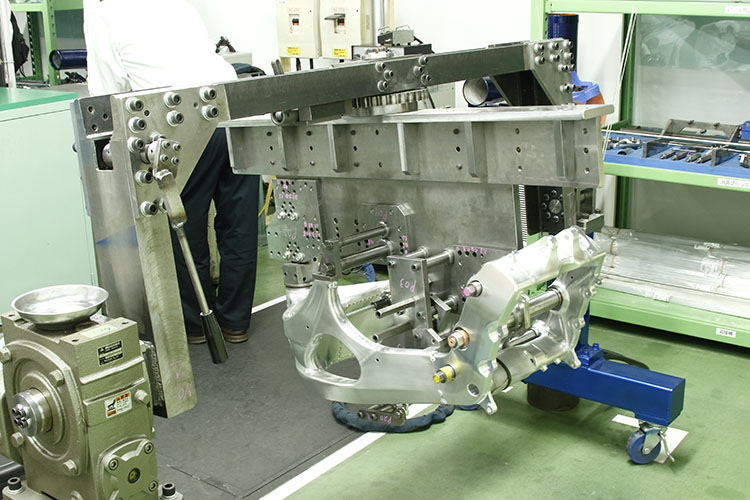

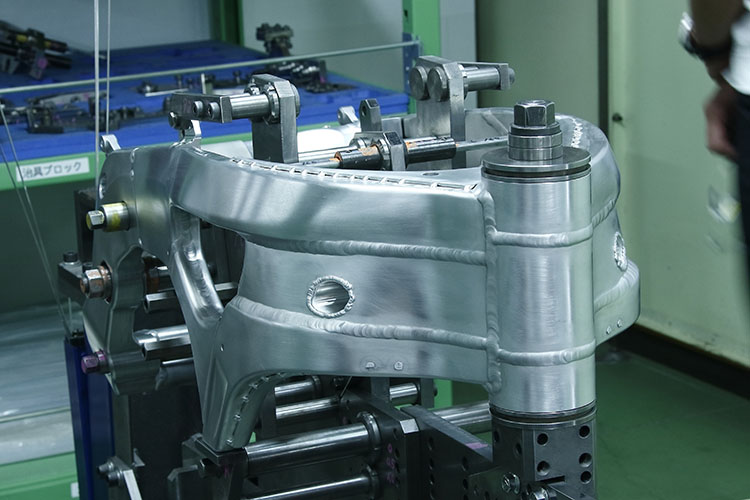

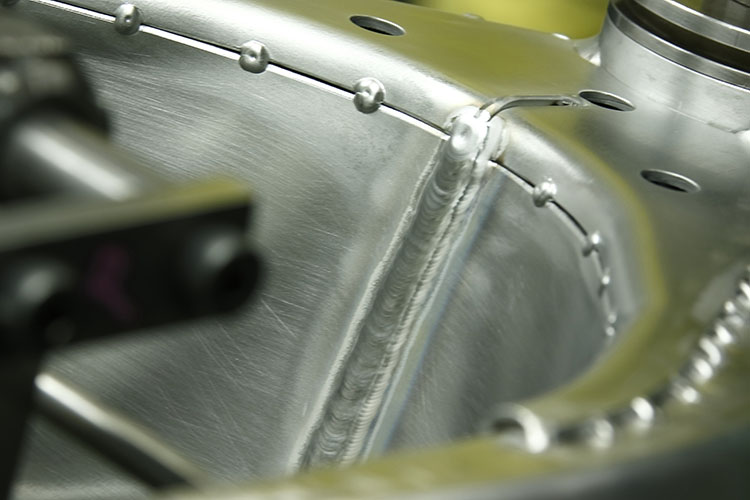

製作所が選定したRC213V-S専任スタッフが一つ、一つ丁寧、確実にくみ上げて行く姿が印象的だった。手数が多くなるだけに張り詰めた職人の仕事場という空気が満ちていた。溶接の担当者は数ヶ月間にわたり実際にHRCで、フレーム溶接の研修に出たという。通常の量産では溶接時にアルミ同士を重ねるのりしろに相当する部分があるそうだ。しかし、RC213Vでは重ねた部分の剛性バランスや応力集中、また重量増を嫌って、アルミの板と板の端を平面的に突き合わせた状態でビードを盛りながら溶接してゆく。溶接前、その突き合わせの調整も最後は溶接担当者がエアサンダーで微妙に整えていく。 |

||

|

|

|

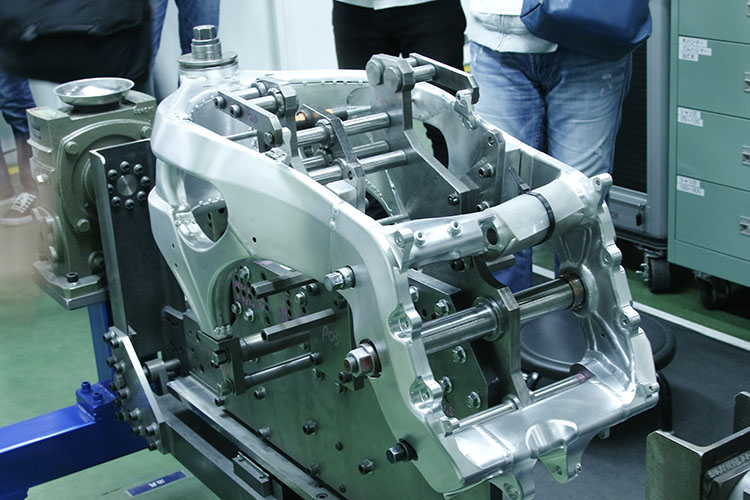

| 治具に納まったメインフレーム。写真の段階ではフレームのヘッド周辺のガセット部分は仮留め状態だ。作業台でもある治具は、このように回転し、固定が可能。それにしても歪ませないための治具の頑強さが印象的だった。 | ||

|

|

|

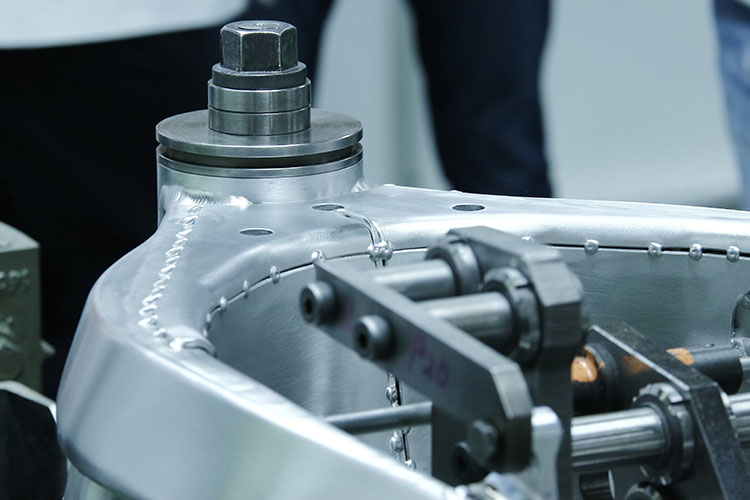

| ヘッドパイプ後部上側、後部裏側などアルミプレートを貼り合わせていくのだ。 |

|

これが前から見た状態。ヘッドパイプをぐるりと取り巻く溶接痕なども見逃せないRC213V-Sの特徴だろう。 |

|

|

|

| 溶接作業は順を追って進めていく。そのためカットされ成型されたプレートを繋ぎ合わせる前に、微調整をする必要性が出てくる。サンダーを軽く当て、プレートの収まり具合を確認。こうした細かい作業がRC213V-Sのフレーム作りには必要になる。 | ||

|

|

|

| そしていよいよ溶接に入る。この段階からはノンストップ。溶接棒を僅かに動かしながら溶かしこんで付けていく。 |

|

見て下さい、このビードの緊密な幅! 一本の溶接を仕上げるのにもたっぷりと時間が掛かる。点付けされた仮留め部分をこれから仕上げていく。作業に当たるのは、熊本製作所の溶接部門のトップガン。その彼らが実際にHRCで半年に及ぶ研修を受け、ワザを習得したという。 |

|

||

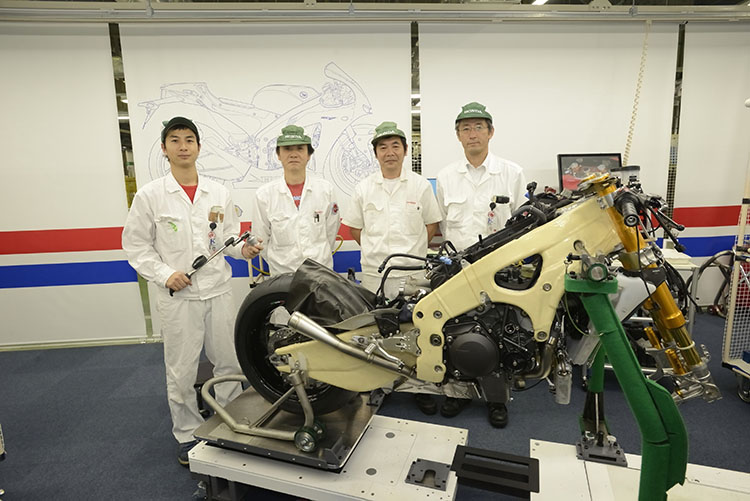

| 溶接領域の専門スタッフの皆さん。 | ||

|

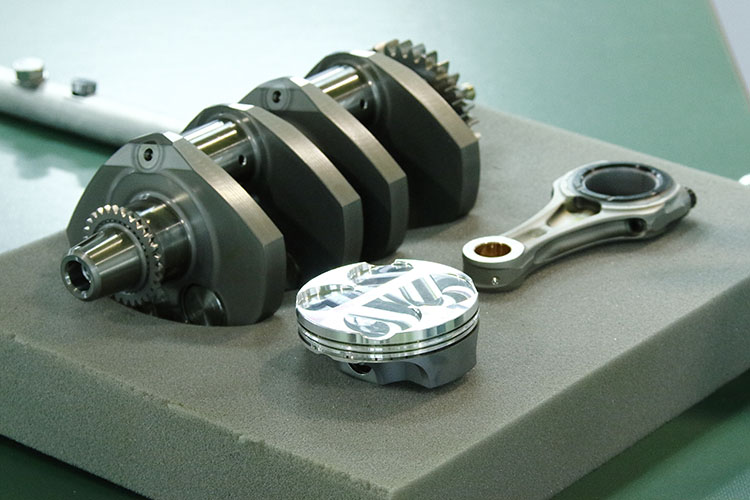

エンジン組み立てエリアでもその作業は見応えのあるものだった。スポンジパッドを貼ったケースに置かれたパーツはそのままRC213Vの内臓をのぞき見るような気分だ。スカート部分がピストンピンの直径程度しかないピストンは、リングこそ、レーサーの2本から公道用に3本となっているが、MotoGPが求める世界を垣間見るには充分だ。 |

||

|

|

|

| 完成車組み立てのスペースでは、毎朝、パーツだけで何も無い状態から1台を組み上げるという。見学した午後3時過ぎの時間で進捗状況はこの状態。この後、エンジンの上にカーボン製の吸気ボックスが設置され、そのボックスに必要なパーツが組み付けられた。その中には、スロットルボアに繋がる美しいアルミ製ファンネルもあった。 | ||

|

|

|

| 外装ボディーパネルを配置したラック。カーボンパーツの成型、塗装工程など、乾燥させる時間などを含めるとパーツ製作だけで1週間はかかるという。RC213V-Sのパーツは特殊なだけに、レース部門が発注するパーツメーカーと同じだという。 |

|

燃料系のパーツを手順よく配置し、固定していく。締め付けるための工具が入りやすい角度、スペースを考慮し、レーサーRC213Vとは順番を入れ替えて取りつける部品もあるという。量産工場のノウハウが活かされる場面だ。1日1台はそうした技術と工夫によって達成されているという。 |

|

||

| 完成車組み立てを担当するスタッフの皆さん。解説もして下さった。フレーム、スイングアームなどの保護養生をするのもいかにも量産工場らしい気遣い。緑のアームが車体前部を支えているが、ステアリングヘッドの後部にパイプ状の穴が空いているのはこうして作業性を上げるため。ちなみに、このパイプはRC213Vにも取りつけられている。 | ||

|

|

||

|

||

| そしてRC213V-Sの生産にたずさわる皆さん。溶接、組み立て、エンジン組み立てという大きく三つのパートを見学したが、正に職人芸。オーナーに向けた工場見学ツアーも企画している、とのこと。 | ||